1. Características y aplicabilidad constructiva de HEMC.

Hidroxietilmetilcelulosa (HEMC) i Es un derivado de celulosa obtenido por reacción de eterificación de celulosa natural con óxido de etileno y cloruro de metilo después de un tratamiento de alcalinización. Su estructura molecular contiene dos grupos de eterificación, hidroxietilo y metilo. Esta estructura química especial confiere a HEMC una serie de excelentes propiedades, lo que lo hace especialmente adecuado para aplicaciones de construcción. HEMC es un polímero no iónico, lo que significa que su rendimiento no se ve afectado por el valor del pH y puede permanecer estable en ambientes ácidos y alcalinos. Esta característica es particularmente importante para los materiales a base de cemento porque el proceso de hidratación del cemento experimentará un ambiente que cambia de fuertemente alcalino a neutro.

La solubilidad en agua de HEMC es una de sus características principales. En comparación con la metilcelulosa (MC) ordinaria, debido a la introducción de hidroxietilo, HEMC tiene un rango de adaptabilidad de temperatura más amplio, es soluble tanto en agua fría como caliente y la solución no producirá gel ni precipitación debido a los cambios de temperatura. Esta característica garantiza la estabilidad del rendimiento de los materiales de construcción en diferentes condiciones climáticas. Las soluciones HEMC tienen una amplia gama de viscosidades, desde viscosidad baja hasta viscosidad ultraalta, lo que proporciona opciones flexibles para diferentes aplicaciones de construcción: los morteros autonivelantes requieren HEMC de baja viscosidad para mejorar la fluidez, mientras que los morteros de yeso requieren HEMC de alta viscosidad para mejorar las propiedades anti-hundimiento.

Desde una perspectiva medioambiental, HEMC cumple plenamente con los requisitos de la industria de la construcción moderna en cuanto a materiales ecológicos. Utiliza celulosa natural como materia prima, no tiene subproductos tóxicos en el proceso de producción y el producto final es biodegradable y respetuoso con el medio ambiente. Esta característica le permite mantener la competitividad del mercado bajo regulaciones ambientales cada vez más estrictas y ayudar a la industria de la construcción a alcanzar objetivos de desarrollo sostenible. La biocompatibilidad de HEMC también elimina los riesgos para la salud de los trabajadores de la construcción y los problemas de seguridad en el uso posterior de la construcción, lo cual es una ventaja que muchos aditivos de polímeros sintéticos no pueden igualar.

La versatilidad de HEMC se refleja en el hecho de que un solo aditivo puede lograr múltiples mejoras de rendimiento al mismo tiempo. En los materiales de construcción, HEMC no solo puede espesar y retener agua, sino también arrastrar aire, retardar el fraguado y mejorar la unión. Esta característica de "una dosis, efectos múltiples" simplifica el diseño de la formulación y reduce los costos de producción. Por ejemplo, en adhesivos para baldosas, HEMC proporciona tres funciones clave: retención de agua (asegurando la hidratación completa del cemento), espesamiento (evitando que las baldosas se deslicen hacia abajo) y tiempo abierto extendido (facilitando el ajuste de posición).

HEMC tiene buena compatibilidad con otros aditivos químicos para la construcción y puede usarse junto con una variedad de aditivos como reductores de agua, antiespumantes, polvos de látex, etc. sin efectos antagónicos. Este efecto sinérgico permite a los formuladores de materiales de construcción controlar con precisión las propiedades del material para satisfacer diferentes necesidades de ingeniería.

2. El mecanismo central de HEMC en materiales de construcción.

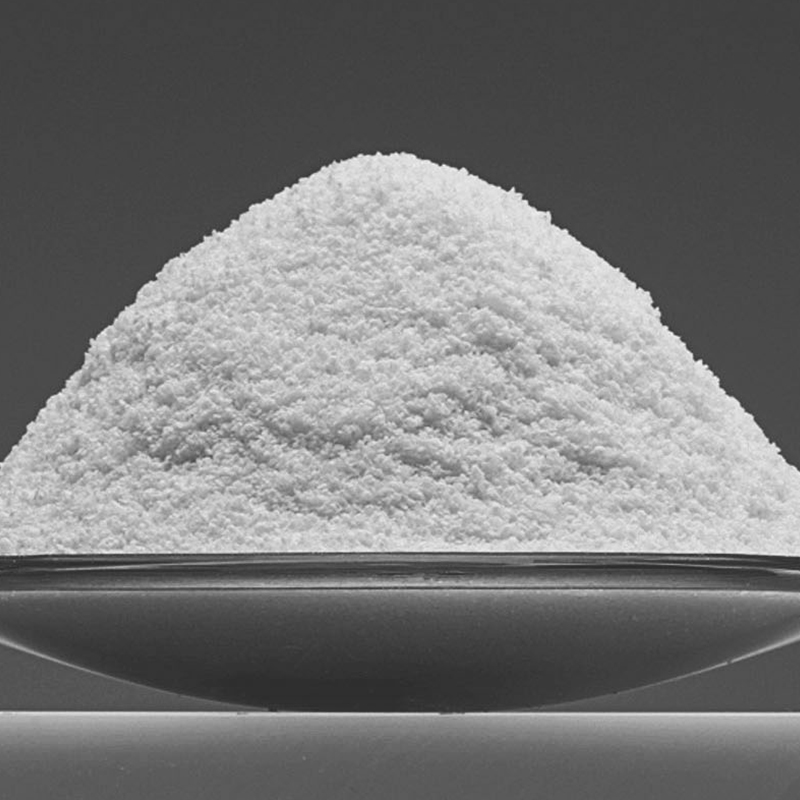

La base fisicoquímica de las múltiples funciones de la hidroxietilmetilcelulosa en materiales de construcción proviene de su estructura molecular única y su comportamiento de hidratación. Cuando el polvo HEMC entra en contacto con agua, los enlaces hidroxilo (-OH) y éter (-O-) de su cadena molecular forman inmediatamente enlaces de hidrógeno con las moléculas de agua. Esta fuerte fuerza intermolecular es la raíz de todas las propiedades de aplicación de HEMC. A medida que avanza el proceso de disolución, la cadena molecular HEMC se despliega gradualmente y forma una estructura de red tridimensional, convirtiendo el agua libre en agua ligada, mejorando así significativamente la viscosidad y la capacidad de retención de agua del sistema. Este cambio microestructural se refleja directamente en la mejora del rendimiento macroscópico de los materiales de construcción.

El mecanismo de retención de agua es uno de los mecanismos de acción más importantes de HEMC. En materiales a base de cemento, HEMC logra la función de retención de agua de dos maneras: una es que las moléculas de HEMC forman enlaces de hidrógeno con moléculas de agua para convertir el agua libre en agua unida; la otra es que la estructura de red formada por el entrelazamiento de cadenas macromoleculares HEMC bloquea físicamente la migración del agua. Los estudios han demostrado que incluso si se agrega entre un 0,1% y un 0,3% de HEMC (en peso de polvo seco), la tasa de retención de agua del mortero se puede aumentar del 70% a más del 95%, lo que garantiza que el cemento se pueda hidratar completamente en sustratos secos o porosos para evitar la pérdida de resistencia debido a la falta de agua. El efecto de retención de agua de HEMC se ve afectado por muchos factores: a la misma dosis, cuanto mayor sea la viscosidad de HEMC, mejor será la retención de agua; el aumento de la temperatura ambiente reducirá el efecto de retención de agua; y la dosis adecuada (generalmente 0,1% -0,5%) puede lograr la tasa de retención de agua ideal. Aunque aumentar aún más la dosis puede mejorar la retención de agua, la rentabilidad disminuye.

Los efectos espesantes y tixotrópicos de HEMC cambian las propiedades reológicas de los materiales de construcción. La solución HEMC tiene características obvias de adelgazamiento por cizallamiento: la viscosidad disminuye a velocidades altas de agitación o aplicación, lo cual es conveniente para operaciones de construcción; mientras recupera alta viscosidad en un estado estático o de bajo cizallamiento para evitar que el material se hunda o sedimente. Esta característica de respuesta inteligente hace que HEMC sea especialmente adecuado para morteros de yeso y adhesivos para baldosas para la construcción de superficies verticales. El efecto espesante depende principalmente del peso molecular y la concentración de HEMC: cuanto mayor sea el peso molecular y mayor la concentración, más significativo será el efecto espesante. Sin embargo, una viscosidad demasiado alta afectará el rendimiento de la construcción, por lo que es necesario seleccionar productos HEMC con la viscosidad adecuada según las diferentes aplicaciones.

Como tensioactivo, HEMC exhibe características duales en materiales a base de cemento: los grupos hidrófilos (grupos hidroxilo y enlaces éter) y los grupos hidrófobos (grupos metilo y anillos de glucosa) en las moléculas lo hacen tensioactivo, lo que puede reducir la tensión superficial del agua e introducir burbujas finas. Estas burbujas actúan como "cojinetes de bolas" en el mortero, mejorando la suavidad de la construcción y aumentando el rendimiento de lechada del material (aumento de volumen). Sin embargo, demasiadas burbujas reducirán la resistencia del cuerpo endurecido, por lo que a menudo es necesario usarlo junto con un antiespumante para lograr la mejor estructura de poros. El arrastre de aire de HEMC suele estar entre el 5% y el 15%, lo que se ve muy afectado por la dosis, el método de mezcla y otros aditivos.

HEMC tiene un efecto retardante significativo sobre el proceso de hidratación del cemento, lo que tiene ventajas y desventajas. Las moléculas HEMC se adsorben en la superficie de las partículas de cemento, dificultando el contacto entre el agua y los minerales, ralentizando la velocidad de la reacción de hidratación y prolongando el tiempo de fraguado. Esta propiedad retardante es muy valiosa en construcciones con altas temperaturas en verano o tiempos de operación prolongados; pero puede convertirse en una desventaja en invierno cuando la temperatura es baja o requiere un fraguado rápido. Al ajustar la dosis de HEMC (generalmente entre 0,05% y 0,2% puede extender el tiempo de fraguado de 1 a 4 horas) o usarlo con un coagulante, el tiempo de fraguado se puede controlar con precisión para satisfacer las necesidades de ingeniería.

El mecanismo de mejora de la unión de HEMC implica efectos tanto físicos como químicos. Físicamente, HEMC aumenta la viscosidad del mortero y aumenta el área de contacto con el sustrato; Químicamente, los grupos polares de las moléculas HEMC forman enlaces de hidrógeno y fuerzas de van der Waals con la superficie de materiales inorgánicos. En aplicaciones como adhesivos para baldosas y morteros de yeso, HEMC puede mejorar significativamente la resistencia de la unión (generalmente entre un 20% y un 50%) y reducir el riesgo de ahuecamiento y caída. Este efecto de mejora de la adherencia es particularmente evidente en superficies lisas o sustratos de baja absorción de agua (como baldosas vitrificadas).

3. Rendimiento de la aplicación de HEMC en mortero mezclado en seco

El mortero mezclado en seco es una parte importante de la industria de la construcción moderna y su desempeño está directamente relacionado con la eficiencia de la construcción y la calidad del proyecto. La hidroxietilmetilcelulosa, como aditivo clave en los morteros mezclados en seco, está presente en casi todas las fórmulas especiales de mortero y desempeña un papel insustituible.

El adhesivo para baldosas es una de las áreas más típicas de aplicación de HEMC. En el proceso de pegado de baldosas con mortero de cemento tradicional, los problemas como el ahuecamiento y la caída son comunes, y los adhesivos para baldosas con 0,3% -0,7% de HEMC pueden resolver completamente estos problemas. HEMC forma una estructura de red tridimensional en el adhesivo para baldosas, otorgando al mortero húmedo excelentes propiedades antideslizantes. Incluso los azulejos de gran tamaño no se deslizarán hacia abajo en la pared, lo que mejora en gran medida la eficiencia y la seguridad de la construcción. Al mismo tiempo, HEMC garantiza que el cemento esté completamente hidratado mediante la retención de agua. Incluso si se construye en un ambiente ventoso, con altas temperaturas o sobre un sustrato altamente absorbente, puede formar una estructura de piedra de cemento de alta resistencia para evitar la disminución de la fuerza de unión debido a una hidratación insuficiente. HEMC también puede extender el tiempo abierto de los adhesivos para baldosas (generalmente a más de 30 minutos), dando a los trabajadores de la construcción tiempo suficiente para ajustar la posición de las baldosas, lo cual es particularmente importante en proyectos grandes.

Los sistemas de aislamiento térmico externo (ETICS) son otra área de aplicación importante de HEMC. En estos sistemas, HEMC se utiliza principalmente para unir morteros y morteros de enlucido, y la cantidad adicionada suele ser del 0,2% al 0,5%. La función de retención de agua del HEMC es especialmente crítica en este caso, ya que los materiales aislantes (como placas de EPS o lana de roca) suelen tener una absorción de agua muy baja. El agua de los morteros tradicionales se evaporará o migrará rápidamente, lo que provocará una hidratación insuficiente del cemento. Después de agregar HEMC, el mortero también puede retener suficiente agua en el sustrato de baja absorción de agua para completar la reacción de hidratación y garantizar la fuerza de la unión. Al mismo tiempo, la mayor flexibilidad aportada por el arrastre de aire de HEMC ayuda a amortiguar el estrés térmico del sistema de aislamiento y reducir el riesgo de grietas.

Los requisitos de rendimiento de HEMC para mortero autonivelante son muy diferentes de los de las aplicaciones anteriores. Los materiales autonivelantes necesitan una excelente fluidez y capacidad de autonivelación, pero no pueden deslaminarse ni sangrar, lo que requiere el uso de HEMC de baja viscosidad pero con buena retención de agua. En esta aplicación, la dosis de HEMC suele ser baja (0,02%-0,1%) y desempeña principalmente la función de estabilizar el sistema para evitar que las partículas sólidas se sedimenten y el agua flote. El efecto sinérgico de HEMC y el reductor de agua es particularmente prominente aquí: el reductor de agua proporciona fluidez y HEMC mantiene el sistema uniforme y estable. La combinación de los dos puede obtener un material autonivelante de alto rendimiento con una fluidez de más de 130 mm y una resistencia a la compresión a 28 días de más de 30 MPa.

El mortero de reparación es otra área de aplicación de HEMC que no se puede ignorar. Los proyectos de reparación suelen enfrentar desafíos como el secado del sustrato, formas complejas y un rápido desarrollo de resistencia, y la versatilidad de HEMC se refleja plenamente aquí. En la reparación de daños en el hormigón, agregar entre un 0,3 % y un 0,8 % de HEMC puede mejorar significativamente la resistencia de la unión entre el mortero y el hormigón viejo (aumentar entre un 40 y un 100 %) y reducir los defectos de la interfaz. La retención de agua de HEMC garantiza que el agua no se pierda demasiado rápido durante la construcción en superficies verticales y superiores, y su efecto de fraguado lento le da al material de reparación suficiente tiempo de operación. Para reparaciones rápidas, el tiempo de fraguado se puede acortar ajustando la dosis de HEMC (hasta 0,05% -0,1%) o usándolo con un coagulante. La práctica de mantenimiento de edificios muestra que la vida útil del mortero de reparación modificado con HEMC es de 3 a 5 veces más larga que la de los materiales tradicionales, lo que reduce en gran medida los costos de mantenimiento.

简体中文

简体中文 English

English русский

русский عربى

عربى Español

Español